PROCESS

製造される商品に合わせ厳選された小麦粉を、ミキサーでその日の気温・湿度等に合わせ加水を行い練り上げます。そうして作られた生地を、麺帯と呼ばれる帯状にし、少しずつ少しずつ圧延ロールで薄くします。こうして手間暇かけて作られた麺帯を商品に合わせた太さになるように切り刃を通して麺線にして茹での工程に移ります。

01 – 練り工程

小麦粉をミキサーに投入し、商品ごとに調整した加水を混ぜ合わせ生地を作成します。その際には真空ミキサーを用いて、生地の中の空気を脱気し何日も熟成させたような生地を作ります

02 – 粗出し複合工程・圧延工程

生地を2個のロールの間に通し、2枚の麺帯を作り、そのあと1枚にします。この工程を粗だし複合工程といいます。この工程で麺帯を強く均一にします。その後圧延工程で連続しているロールを通し少しずつ麺帯を薄くしていきます。急激に薄くすると、麺質が悪くなるため、スピードに注意します。

03 – 切り出し工程

薄く延ばされた麺帯は回転する切り刃を通り麺線の状態になります。中華麺は18番から22番、うどんは12番から6番という刃を使います。30mmの幅から何本の麺が切り出されるかで番号分けがされており、30㎜の幅から18本の麺が切り出されるのが18番で、1本の麺の幅が約1.67mmとなります

製麺室で切り出された麺は茹で釜室の全自動の茹で機の中に投入されます。麺種に合わせた茹で時間で、しっかりと茹で上げられた後は、水洗槽に移行し、ぬめりを取り、冷水槽でしっかりと冷却されます。その後個食の袋麺は自動包装機で包装され、コンテナに詰められて出荷を待ちます。また調理麺は商品に合わせた容器に盛られてトッピング工程に移ります。

04 – 茹で工程

2階の製麺室で切り出された麺はシューターを通って1階の茹で機に自動投入されます。茹でバケットに入った麺は規定の茹で時間でしっかりと茹でられます。

05 – 冷やし工程

茹でバケットから水洗バケットに移行した麺は、まずは粗熱を取るシャワーをかけられ麺の表面のぬめりを取り、水洗槽に入ります。その後2℃のチラー水で満たされた冷却槽を通ってしっかりと冷やされます。ここでしっかりとしめられ、麺にこしが生まれます。

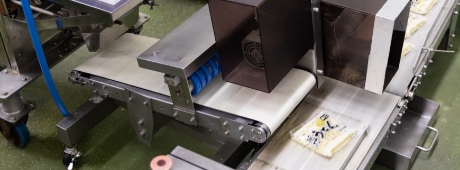

06 – 包装工程・積み込み工程

個食の麺は自動包装機によって、包装されウェイトチェッカーと金属検出器を通したのちにコンテナに詰められます。

トッピング工程では、コンベア上に流れてくる商品ごとに一つ一つ、作業者の手作業でスープや具材を盛り付けていきます。衛生面に気を付けて、量の正確さとともに、きれいな見た目にも気をくばり、盛り付けを行っています。

トッピングを終えた商品は、商品名のシールの貼り付けや、シュリンクバンドをかけられたのち、金属検出器を通して一つ一つ検査をしたのちに、商品の内容表示のラベルを貼りコンテナに取り分けられます。